DEMCON 缩短基于 FPGA 控制的手术器械的开发时间

“身为一名机电系统工程师,我的专长领域是控制系统及其模型,而不是 HDL 和 FPGA。采用基于模型的设计,我可以运用自身掌握的控制器及受控系统经验和知识,完成更多通常由 FPGA 工程师完成的工作,从而减轻他们的工作负担。”

挑战

为新型外科钻切器械中使用的压电执行器设计基于 FPGA 的控制器并进行实现

解决方案

使用 MATLAB 和 Simulink 进行基于模型的设计,对控制算法和对象建模,通过闭环仿真验证设计,然后生成可综合的 HDL 代码

结果

- 初始原型完成速度加快了 7 倍

- 时钟速度的要求无需人工操作即可满足

- 后期需求更改在一天内实现

对外科医生来说,新手术器械最重要的特性往往是能否在手术中操作自如。虽然重量、热量和振动等特性可以客观地量化和优化,但只有在使用早期原型进行实际测试之后,才能评估使用这款设备的主观体验。

为了在最短的时间内开发出新型外科钻切器械的产品原型,DEMCON 工程师使用包含Simulink® 和 HDL Coder™的基于模型设计,开发和实现其控制算法。 最终,他们缩短了总体开发时间,并根据外科医生的反馈意见对器械进行了完善和改进,快速适应项目后期的需求更改。

DEMCON 高级电子工程师 Ronald Grootelaar 表示:“外科医生最关心的是切割闭合器的切割性能,而这很难用数字来量化衡量 — 评估它的唯一方法是让外科医生试用这个器械。通过基于模型的设计和 HDL Coder 的原生浮点功能,我们得以快速建立和运行产品原型,从而可以在早期开发阶段考虑外科医生的反馈意见。”

挑战

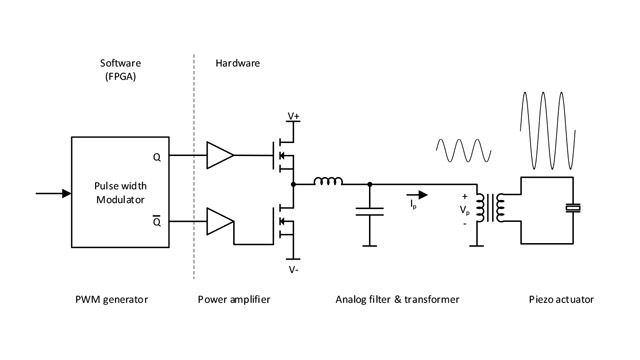

切割闭合器上的钻切器械由带有 D 类功率放大器的压电执行器驱动执行器在谐振频率下工作时效率最高,但当器械在操作过程中与人体组织接触时,该频率会发生变化。

DEMCON 工程师需要开发一种闭环控制器,使压电执行器在整个正常的外科手术过程中保持谐振频率。虽然一些制造商在此类应用中使用模拟控制,但 DEMCON 希望实现数字控制器,以提高效率并最大限度地降低功耗。

由于控制器需要大量的输入和输出通道,并且必须以高于 1 MHz 的频率运行,因此该团队决定在 FPGA 上而不是在通用处理器上实现该设计。为了尽早在硬件上开始测试,该团队希望生成 HDL 代码,而不是人工编写代码。

解决方案

DEMCON 工程师使用基于模型的设计进行信号处理、算法开发和实现。

该团队使用 Simulink 为锁相环开发了比例积分 (PI) 控制器的浮点模型。 该模型包括一个正弦波发生器(用于为压电执行器产生激励信号),以及两个 IQ 解调器(用于测得的电压和电流)。它还可以推导出两个解调器输出之间的相位差,并将此相位差保持在特定的设定值。

鉴于执行器的动力学特征难以准确建模,该团队选择将设备建模为线性系统。

他们在 MATLAB® 和 Simulink 中创建了设备模型,对控制器和设备进行闭环仿真,以验证 PLL 在噪声存在时的能正确锁定,并检查它在不同的设定值处是否保持锁定。

在项目开始时,他们打算以小型 FPGA 为目标。为了减少可编程逻辑资源的消耗,他们将 Simulink 控制器模型转换为定点。

该团队在通过仿真验证其初始控制器设计的功能后,使用 HDL Coder 从定点 Simulink 模型生成了可综合的 HDL 代码。

他们将生成的代码部署到 FPGA 开发板上,以便在实时硬件上运行控制算法时对其进行交互测试。使用此设置,该团队可通过更改寄存器值来控制 FPGA 可编程逻辑中的设计参数,并获得有关不同参数值如何影响控制器性能的即时反馈。

随着设计工作的深入,该团队认为他们选择的 FPGA 的引脚不够,无法满足其需求。他们选择了拥有更多引脚的更大 FPGA。因为更大的 FPGA 也会有更多的逻辑单元和 DSP Slice,所以他们的控制器有更多的可编程逻辑资源。

DEMCON 团队决定利用这些额外的逻辑,使用 HDL Coder 的原生浮点功能实现控制器的单精度浮点运算。 浮点实现为测试期间调整控制器提供了更大的灵活性。

该团队在不同的组织上尝试使用了不同的钻切器械,以验证原型机在一系列真实的阻尼和负载条件下的操作情况。他们在随后的实际操作测试中,根据外科医生提供的反馈意见改进了 PI 控制器参数,进一步提高了切割性能。

在整个开发过程中,DEMCON 工程师遵循了 IEC 62304 医疗设备软件标准流程,尽管 在FPGA 开发中并未正式要求遵守该标准。作为这项工作的一部分,该团队使用 Simulink 模型和仿真作为开发单元测试和编制文档的基础,并且这些测试和文档反映了 IEC 62304 中强调的软件开发流程要求。

DEMCON 的工程师们正在将控制器与电子设备和其他硬件集成起来,为最终的硬件设计测试做准备。

结果

- 初始原型完成速度加快了 7 倍。Grootelaar 表示:“在之前的项目中,我们开发了类似的控制器算法,当时花了数周甚至更长的时间,为我们的目标 DSP 手动编写 C 语言代码。现在,通过基于模型的设计并使用 HDL Coder 生成原生浮点代码,我们在一天内就建立好原型并让它运行起来。”

- 时钟速度的要求无需人工操作即可满足。Grootelaar 表示:“使用 HDL Coder时钟速率流水线操作的能力,对于生成以我们所需的时钟速度运行的设计非常有用。在手动编写代码时,实现流水线操作和资源共享非常困难,但 HDL Coder 让它变得简单。”

- 后期需求更改在一天内实现。DEMCON 高级机电系统工程师 Rob Reilink 表示:“在项目后期,我们收到一条新需求,需要控制器能对自己的状态进行反馈。这种更改至少需要一周的时间来手动编码,但使用基于模型的设计,我们只需要对模型进行微小的改动,在一天内就完成了该需求。能够在不发生时间和成本超支的情况下实现这种更改,对我们来说是一个巨大的优势。”