香港应用科技研究院使用基于模型的系统工程数字孪生加速机器人操作系统的开发

“MATLAB、Simulink 和 Deep Learning Toolbox 的集成让我们满怀信心地继续推进基于模型的系统工程数字孪生项目。”

挑战

减少开发时间、手动流程和成本

解决方案

采用基于模型的系统工程,并使用 MATLAB、Simulink 和 Deep Learning Toolbox 开发数字孪生

结果

- 集成时间缩短 40%

- 在设计阶段解决了问题

- 团队通力协作

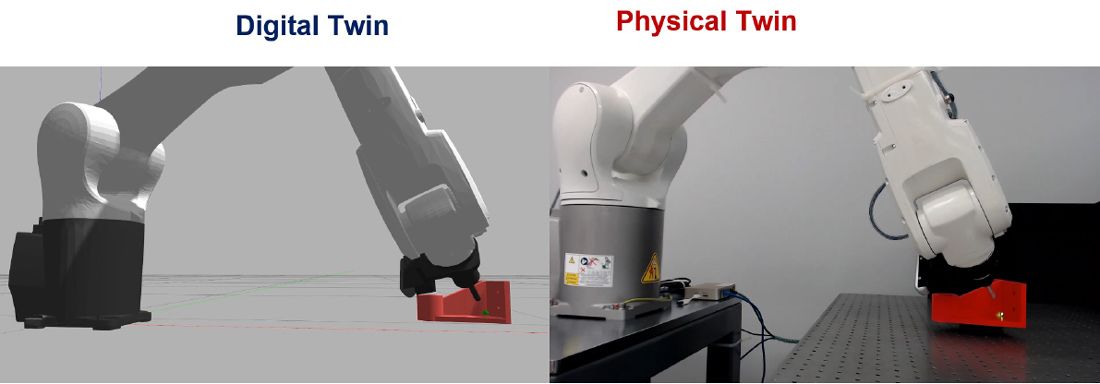

对香港应用科技研究院 (ASTRI) 来说,转向智能制造是满足客户需求和解决不断攀升的开发和生产成本问题的关键所在。作为该计划的一部分,香港应用科技研究院在其机器人操作系统的工程生命周期中采用了基于模型的系统工程 (MBSE)。通过基于模型的系统工程,香港应用科技研究院使用他们基于 MATLAB® 和 Simulink® 开发的数字孪生设计、构建和验证物理系统。

传统的基于 CAD 的仿真使工程师能够预测系统的可能性能,而数字和物理孪生方法能够在物理资产设计阶段确定其实际性能,从而实现迭代开发和修改。“基于模型的系统工程数字孪生方法通过预先加载系统验证过程缩短了开发时间,”香港应用科技研究院信息物理系统主任谷德权博士说。“我们在物理系统设计阶段就能发现问题。”

挑战

在传统的开发和生产过程中,通常有多个工程团队独立处理各系统子组件。直到所有独立部件都整合在一起时,问题才能被发现并解决。这会增加成本并推迟生产。对于香港应用科技研究院来说,能够在开发过程中的任意阶段验证和修改子组件将有助于以更加敏捷和经济有效的方法来构建机器人操作系统。

解决方案

从机器人焊接系统开始,香港应用科技研究院使用 MATLAB、Simulink、Computer Vision Toolbox™ 、Deep Learning Toolbox™ 和 ROS Toolbox 创建了嵌入计算机视觉和机器学习算法的数字孪生。与传统方法不同,该系统的设计使焊接机能够基于焊接件的 CAD 模型确定焊接路径。然后,基于视觉传感器提供的焊接件的估计位置和方向,机器人操作臂相应地执行焊接过程。这种方法提高了设计灵活性,并缩短了设置时间。

为了生成数字孪生的视觉效果,香港应用科技研究院工程师用 Computer Vision Toolbox 生成了一组焊接件的合成 RBGD 图像。使用 Deep Learning Toolbox,他们开发了深度神经网络 (DNN) 并使用合成 RGBD 图像对其进行训练,以提供焊接件位置和方向的初始估计值。然后,他们部署了迭代最近点 (ICP) 算法从初始估计值开始进行迭代,以生成更精确的估计值。

为了进行物理实现,香港应用科技研究院工程师创建了一个可以从视觉传感器拍摄的每个图像中去除背景的滤波器。使用机器人操作臂的模型,他们部署了由机器人操作系统 (ROS) 社区开发的运动规划算法,以根据对焊接件的位置和方向的估计来生成焊接过程的可行轨迹。

该团队还使用 MATLAB 和 ROS 创建了软件在环 (SIL) 仿真,以在利用机器人硬件实际执行之前验证数字孪生的行为。ROS Toolbox 提供的接口可将 MATLAB 和 Simulink 与 ROS 连接起来,从而实现机器人操作臂的开发和仿真。他们还在 NVIDIA DGX™ Station 上实现了 MATLAB 深度学习容器和 NVIDIA® CUDA® 容器并使用它们一起仿真数字孪生。

在通过仿真开发和验证模型和算法后,香港应用科技研究院工程师将它们集成到了物理孪生中。他们使用了一台工控机来控制物理孪生组件,并通过 ROS 运行视觉传感器和机器人操作臂。运行时的 C 代码和 GPU CUDA 代码分别由 MATLAB Coder™ 和 GPU Coder™(与 NVIDIA TensorRT™ 结合使用)自动生成。通过将 MATLAB 和 Simulink 与开源工具结合使用,用户可以创建和修改模型和算法,而无需在设计时指定 C/C++、HDL 或 GPU 代码。但设计的功能可以通过将其实现到不同 CPU、FPGA 和 GPU 组合的硬件平台进行验证。

基于模型的系统工程数字孪生只是香港应用科技研究院的 AI 驱动的智能制造的第一个里程碑。该研究所已开始为一个客户构建更先进的协作式移动操作臂 (CMM)。它需要额外的技术来在三维空间中进行自主导航和操作。对香港应用科技研究院来说,MATLAB 和 Simulink 的结合使用使数字世界和物理世界更加接近,增强了对基于模型的方法的信心。

结果

- 集成时间缩短 40%。“基于模型的系统工程数字孪生方法将集成时间和开发时间分别缩短了 40% 和 30%,” 谷博士说。“MATLAB 和 Simulink 为我们提供一定程度的自动化和现实世界仿真,而这会加速工程流程并提高产品质量。”

- 在设计阶段解决了问题。“使用基于模型的系统工程方法,我们在系统设计阶段就能追溯功能问题的根源,”谷博士说。“使用 MATLAB 和 Simulink 构建的数字孪生系统支持我们在集成所有子组件之前,对系统运行情况进行可视化和测试。”

- 团队通力协作。“过去,开发机器人操作系统是非常孤立而连续的过程,”谷博士说。“如今,借助 MATLAB 和 Simulink,不同地区的工程师可以并行工作,共同解决问题并验证正在构建的系统。”