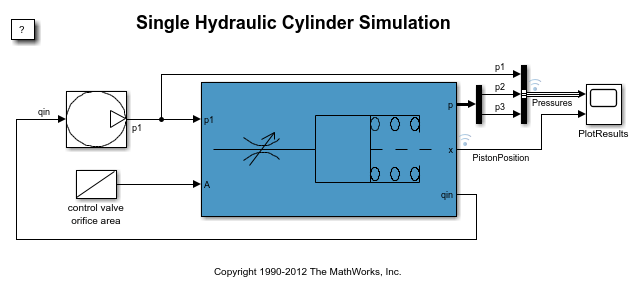

单液压缸仿真

此示例说明如何使用 Simulink® 对液压缸进行建模。您可以将这些概念应用于需要液压行为建模的应用中。

模型分析和物理学

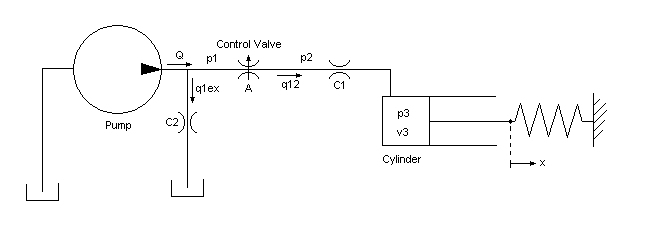

此示意图显示液压缸的模型。该模型将泵流量 Q 引导至供应压力 p1,层流 q1ex 从供应压力泄漏至排气。活塞/缸组件的控制阀建模为通过可变面积孔口的紊流。其流量 q12 导致中间压力 p2,该压力随后在连接到作动器缸的管路中下降。缸压力 p3 克服弹簧负载移动活塞,从而产生位置 x。

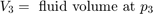

在泵输出端,流量分为泄漏流量和流向控制阀的流量。该模型使用方程组 1 方程将泄漏 q1ex 作为层流进行仿真。

方程组 1

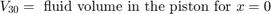

该模型实现孔口方程以对通过控制阀的紊流进行仿真。符号函数和绝对值函数适用于任一方向的流量,如方程组 2 中所示。

方程组 2

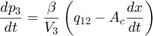

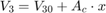

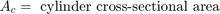

流体流 q12 = q23 减去活塞运动的柔度使得缸内的流体增压。该模型使用方程组 3 方程实现流体流和流可压缩性。

方程组 3

由于液压力较大,模型会忽略活塞和弹簧质量。通过对这种关系进行微分,并结合 p2 和 p3 之间的压降,将方程组纳入了模型中。

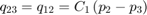

方程组 3 对从阀到作动器的层流进行建模。方程组 4 给出了活塞处的力平衡。

方程组 4

运行仿真

要运行仿真,请在 Simulink 工具条上,点击运行。

在仿真期间,模型将相关数据记录到 MATLAB 工作区的 Simulink.SimulationOutput 对象 out 中。信号记录数据存储在 out 对象中名为 sldemo_hydcyl_output 的结构体中。记录的信号有蓝色标记。

Pump 子系统

要查看 Pump 子系统封装内部,请右键点击 Pump 子系统,然后选择封装 > 查看封装内部。泵模型将供应压力计算为泵流量和负载(输出)流量的函数。Qpump 是泵流量数据,保存在模型工作区中。包含时间点列向量和对应流速 [T,Q] 的矩阵指定流量数据。该模型计算压力 p1,如方程组 1 中所示。由于 Qout = q12 是 p1 的直接函数(通过控制阀),因此形成了一个代数环。对初始值的估计值 p10 可得到更高效的解。

您可以使用 Pump 子系统封装来访问和更改 T、Q、p10 和 C2 参数。

Valve/Cylinder/Piston/Spring Assembly 子系统

要查看 Actuator 子系统,请右键点击封装的 Valve/Cylinder/Piston/Spring Assembly 子系统,然后选择封装 > 查看封装内部。微分代数方程组用压力 p3 对缸增压进行建模,该压力在方程组 3 中显示为导数,并用作状态(积分器)。如果忽略活塞质量,则弹簧力和活塞位置直接是 p3 的倍数,速度直接是 p3 的时间导数的倍数。后一种关系形成围绕 Beta Gain 模块的代数环。中间压力 p2 是 p3 与从阀门流向缸的压降之和(参见方程组 4)。这种关系还通过控制阀和 1/C1 增益施加代数约束。

控制阀子系统计算孔口(参见方程组 2)。控制阀子系统使用上游和下游压力以及可变孔口面积作为输入。Control Valve Flow 子系统计算有符号平方根:

该子系统实现三个非线性函数,其中两个是不连续的。然而,在组合中,y 是 u 的连续函数。

结果

模型仿真使用从 MAT 文件 sldemo_hydcyl_data.mat 加载的数据。您可以通过 Pump 和 Cylinder 封装更改参数值。

T = [0 0.04 0.04 0.05 0.05 0.1 ] sec

Q = [0.005 0.005 0 0 0.005 0.005] (m^3)/sec

绘制仿真结果

系统最初的泵流量为 0.005 m^3/sec = 300 l/min,在 t=0.04 sec 处降至零,然后在 t=0.05 sec 恢复为其初始流速。

控制阀从零孔口面积开始,在 0.1 秒的仿真时间内逐渐变为 1e-4 m^2。当阀门关闭时,所有泵流量都会泄漏,因此初始泵压增加到 p10 = Q/C2 = 1667 kPa。

当阀门打开时,压力 p2 和 p3 增加,而 p1 随着负载的增加而降低。当泵流量切断时,弹簧和活塞就像蓄能器一样工作,并且 p3 持续下降。然后流量反向流动,因此 p2(虽然相对接近 p3)却下降。在泵本身,所有回流均泄漏,并且 p1 下降。随着流量的还原,行为会发生逆转。

活塞位置与 p3 成正比,液压和弹簧力在此处保持平衡。在 0.04 秒和 0.05 秒处速度的不连续性表明质量可以忽略不计。当所有泵流量再次泄漏时,该模型达到稳定状态,这是由于现在控制阀上的压降为零,此时 p3 = p2 = p1 = p10。